爱伏机械(上海)有限公司

上海市松江区佘山工业区明业路555号

邮编:201602

销售热线:+86(21)57802859

服务热线:+86(21)57802760

手机服务:+86 1771 736 6069

传真:+86(21)57801920

| 机械喷涂抹灰施工工艺流程 |

| 作者:管理员 发布于:2016-11-15 |

--转自砂浆与保温 1机械喷涂抹灰施工工艺流程

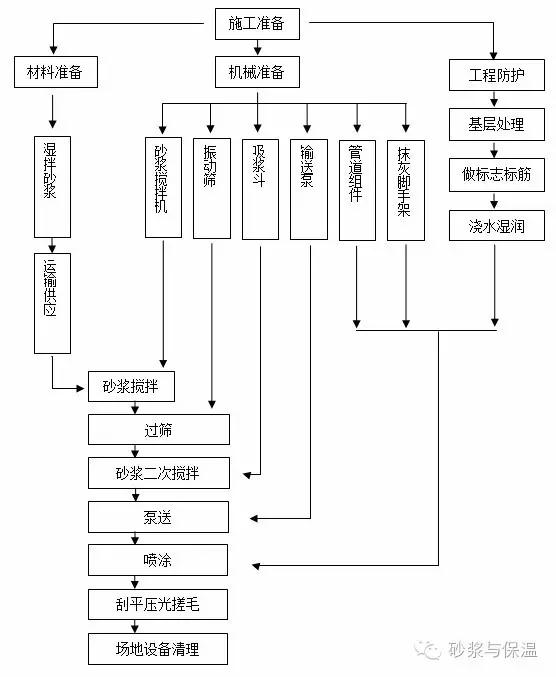

1.1术语 1.1.1机械喷涂抹灰是一项复杂系统工程,其主要工艺流程如下图所示,采用干混砂浆或现场拌制砂浆时,其过筛工艺也可放在搅拌前进行。

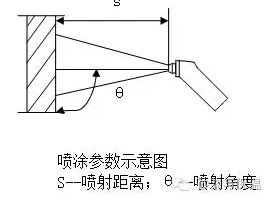

机械喷涂抹灰典型设备组合方案,机械喷涂抹灰施工涉及工艺环节多,某个环节的疏漏,尤其是砂浆的质量控制不到位可能导致整个施工无法进行,故其施工组织应严密,作业人员应具备良好专业素质,分工明确,才能顺利实施本工艺。成功经验表明,建立专业化机械喷涂抹灰施工公司将大大有利于推广和应用本技术。 1.1.4、1.1.5喷射距离及喷射角度如下图所示。

2术语和符号

2.1术语 2.1.1机械喷涂抹灰 采用泵送方法将砂浆拌合物沿管道输送至喷枪出口端,再利用压缩空气将砂浆喷涂至作业面上的抹灰工艺。 2.1.2机械喷涂工艺周期 从原材料投料完毕时起,直到砂浆从喷枪喷射出来为止的时间间隔,一般包括搅拌、运输、过滤、泵送、喷射等环节。 2.1.3管道组件 由气管、输浆管及相应的管接头构建的组成。 2.1.4喷射距离 喷嘴出口与作业面之间的距离。 2.1.5喷射角 喷嘴中心线与作业面之间的夹角。 2.1.6出机温度 砂浆搅拌完成并从搅拌机中全部卸出时的砂浆拌合物平均温度。 2.1.7预拌砂浆 专业生产厂生产的湿拌砂浆或干混砂浆。 2.1.8湿拌砂浆 水泥、细骨料、矿物掺合料、外加剂和水以及根据性能确定的其他组分,按一定比例,在搅拌站经计量、拌制后,运至使用地点,并在规定时间内使用完毕的拌合物。 2.1.9干混砂浆 水泥、干燥骨料或粉料、添加剂以及根据性能确定的其他组分,按一定比例,在专业生产厂经计量、混合而成的混合物,它需要在使用地点按规定比例加水或配套组分拌合使用。 2.1.10现场拌制砂浆 在施工现场对各种原材料进行配料、计量和搅拌而生产的可直接使用的砂浆拌合物。

2.2符号 b--作业面平均喷涂厚度; h--垂直输送高度; Km--压力波动系数; L--输浆管累计长度; Nc--管道快速接头套数; Ne--弯头个数; Pe--砂浆输送泵的额定工作压力; Q--喷涂泵理论流量; Sh--平均喷涂效率; ηΑ--材料利用率; ην--喷涂泵容积效率; ηω--作业率平均系数; ΔP--泵头及喷枪压力损失; λ--砂浆拌合物重度。

3机械设备

3.1设备选配 3.1.1喷涂设备的选择应根据施工要求确定,其产品质量应符合本规程及国家现行相关产品标准的规定。 3.1.2喷涂设备构成的系统应具备砂浆过滤、砂浆输送、空气压缩等功能,并应配备适宜的吸浆料斗、管道组件和喷枪;当抹灰材料为干混砂浆或现场拌制砂浆时,喷涂施工设备还应具备砂浆搅拌功能。 3.1.3现场使用的砂浆搅拌机宜选用强制式砂浆搅拌机,并宜加盖防尘装置,其生产率应满足喷涂量的需求。 3.1.4砂浆供料系统应设有过滤装置,以对砂浆原材料或砂浆拌合物进行过滤,过滤网筛孔边长不应大于4.75mm,并应有技术措施防止杂物再次混入过滤后的砂浆原材料或拌合物内。 3.1.5吸浆料斗应具备砂浆搅拌功能。 3.1.6砂浆输送泵的额定工作压力应满足下式规定: Pe≥Km(0.015L+λh+0.1Nc+0.1Ne+ΔP)(3.1.6) 式中:Pe--砂浆输送泵的额定工作压力(MPa); Km--压力波动系数,活塞式可取1.4,挤压式可取1.2,螺旋杆式与气动式可取1.0; L--输浆管累计长度(m); λ--砂浆拌合物重度,可取0.02(×1000²N/m³); h--垂直输送高度(m); Nc--管道快速接头套数,尚未确定详细布置方案时,可按L/10圆整估算; Ne--弯头个数; ΔP--泵头及喷枪压力损失(MPa),一般活塞式可取0.6MPa,螺旋杆式、挤压式及气动式可取0.5MPa。 3.1.7砂浆泵送宜配备手动卸料装置或具备反泵功能,并应具备安全保护功能,在输送系统超压时,设备应能自动卸料减压或自动停机。 3.1.8空气压缩机的额定排气压力不宜小于0.7MPa,其排量不宜小于300L/min。 3.1.9管道组件应符合下列规定: 1气管内径不宜小于8mm,其额定工作压力与空气压缩机额定排气压力之比值不应小于2; 2输浆管应耐压耐磨,其额定工作压力与砂浆输送泵额定工作压力之比值不应小于2; 3输浆管内径应根据流量和喷涂材料颗粒最大粒径确定,宜按本规程附录A选取; 4输浆管接头应采用自锁快速接头,快速接头内孔与管道内孔应过渡平滑。 3.1.10应根据装饰要求、喷涂流量和材料颗粒度选择喷枪及相匹配的喷嘴类型和口径,喷嘴口径宜为10mm--20mm,喷枪上应设置空气流量调节阀。 3.1.11远距离输送砂浆或高处喷涂作业时,应配备通信联络设备。 3.1.12喷涂系统的平均喷涂效率,可根据砂浆输送泵流量、容积效率、作业率及材料利用率等因素按下式估算: Sh=1000QηνηwηA/b (3.1.12) 式中:Sh--平均喷涂效率(m²/h); Q--喷涂泵理论流量,可采用产品的标定流量(m³/h); b--作业面平均喷涂厚度(mm); ην--喷涂泵容积效率,应根据泵结构、泵送压力和材料流动性确定,活塞式结构可取0.7--0.9,螺杆式及挤压式结构可取0.6--0.8,气动式结构可取0.95; ηw--作业率平均系数,根据泵送过程中的设备准备、清洗、设备移位、故障处理、临时停机等非作业时间的情况确定,可取0.7--0.8; ηA--材料利用率,根据泵送喷涂过程中材料落地灰、粘附以及泵、管道中残留砂浆的情况确定,可取0.90--0.98。

3.2设备安装 3.2.1设备的布置应根据施工总平面图确定,应使原材料供应距离和砂浆拌合物输送距离最短,减少设备的移动次数。 3.2.2安装砂浆搅拌机和输送泵的场地应坚实平整,并宜为水泥地面。泵体应固定牢靠,安放应平稳。 3.2.3砂浆搅拌机与过滤筛的安装应牢固,进料与出料应通畅;输送泵吸浆料斗安装高度应满足卸料要求。 3.2.4输浆管布置宜平直,弯道半径不宜小于0.5m,管路各段内径规格宜相同,布管应减少接头数量,并宜将接头设于操作方便处。 3.2.5输浆管不得受压,当输浆管穿越交通或运输通道时,上部应设防护支撑。 3.2.6水平输浆管和垂直输浆管之间的连接弯管夹角不得小于90º,垂直输浆管必须可靠地固定在主体结构上,不得安装于脚手架上。 3.2.7垂直输送距离超过20m时,输浆管垂直段宜选用钢管。 3.2.8输将管接头应密封良好,不得渗漏浆液。 3.2.9输气管应采用耐压软胶管,气管阀门及各连接处应密封可靠,不得漏气。

4喷涂施工

4.1一般规定 4.1.1应根据施工现场情况和进度要求,科学合理地确定施工程序、编制施工方案,明确分配作业人员的任务。 4.1.2喷涂设备应由专业人操作和管理,机械喷涂抹灰作业人员应接受过岗位技能及安全培训。

4.2施工准备 4.2.1应预先按设计要求确定喷涂作业面,并采取措施对已完工程和设施进行防护。 4.2.2对基层的处理应符合下列规定: 1基层表面灰尘、污垢、油渍等应清除干净; 2应做好踢脚板、墙裙、窗台板、柱子和门窗口等部位的水泥砂浆护角线; 3有分格缝时,应先装好分格条; 4根据基层材料特性提前提前进行湿润处理; 5当抹灰总厚度大于或等于35mm时,应采取加强措施。 在不同材料基体交接处,应采取防止开裂的加强措施。当采用加强网时,加强网与各基体的搭接宽度不应小于100mm。 4.2.3应根据基层平整度及装饰要求确定基准,宜设置标志、标筋,标筋表面应平整,并牢固附着于基层上。

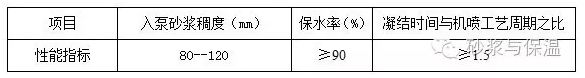

4.3砂浆制备 4.3.1机械喷涂抹灰砂浆所用原材料除应符合现行国家标准《预拌砂浆》GB/T25181的有关规定外,尚应符合下列规定: 1宜采用中砂,其最大颗粒公称粒径不宜大于5mm,其通过1.18mm筛孔的颗粒不应少于60%; 2胶凝材料与砂的质量比,对预拌砂浆不宜小于0.20;对现场拌制砂浆,不宜小于0.25。 4.3.2砂浆拌合物的性能指标应符合表4.3.2的要求。 表4.3.2机械喷涂抹灰砂浆技术要求

4.3.3机械喷涂抹灰不得采用人工拌制砂浆,宜使用预拌砂浆。预拌砂浆除应符合本规程的要求外,尚应符合现行国家标准《预拌砂浆》GB/T25181的有关规定。 4.3.4应保证砂浆搅拌均匀,搅拌时间应符合下列规定: 1预拌砂浆搅拌时间应符合现行国家标准《预拌砂浆》GB/T25181的要求; 2现场拌制砂浆的搅拌时间(从投料完毕计起)不应小于120s,现场使用的搅拌机性能应符合本规程3.1.3条的要求。 4.3.5湿拌砂浆应采用搅拌运输车运送,运输车性能应符合现行行业标准《混凝土搅拌运输车》JG/T5094的规定;运输时间应符合合同规定,当合同未作规定时,运输车内砂浆宜在1.5h内卸料施工。

4.4泵送 4.4.1输送泵开机前应按产品说明书检查安全装置的可靠性、管道及接头密封性。 4.4.2作业前应按操作要求对喷涂系统各组成设备进行试运转,连续试运转时间不应少于2min,如有异常,不得作业。 4.4.3砂浆泵送前,应先泵送浆液润滑输送泵及输浆管。润滑浆液宜采用体积比为1:1的水泥或石灰膏净浆。 4.4.4砂浆拌合物应在进入吸浆料斗前进行过滤,过滤装置应符合本规程3.1.4条的规定。 4.4.5砂浆卸入吸浆斗后,宜连续不停地进行搅拌,并应保证斗内砂浆液面高于吸浆口上沿20mm以上。 4.4.6泵送砂浆宜连续进行。如需长时间中断时,应间歇启动泵送设备,使管内砂浆流动,并且其启动间隔时间不宜超过10min,否则应立即清洗设备和管道。 4.4.7泵送过程中,当表压急剧升高并超过额定工作压力时,应立即停机卸压。故障排除前,输送泵不得再度启动。

4.5喷涂 4.5.1喷涂顺序和路线宜先远后近、先上后下、先里后外。 4.5.2当墙体材料不同时,应先喷涂吸水性弱的墙面,后喷涂吸水性强的墙面。 4.5.3空气压缩机的工作压力宜设定为0.5MPa--0.7MPa,并应根据砂浆流量、单次喷涂厚度及喷涂效果要求调节气流量,喷嘴部位形成的喷射压力宜为0.3MPa--0.5MPa。 4.5.4喷涂时,应稳定保持喷枪与作业面间的距离和夹角,喷射距离和喷射角的大小宜按本规程附录B选用。 4.5.5喷枪移动轨迹应规则有序,不宜交叉重叠。 4.5.6一次喷涂厚度不宜超过10mm,表层砂浆宜超过标筋1mm左右。 4.5.7室外墙面的喷涂,应自上而下进行。如无分格条,每片喷涂宽度宜为1.5m--2.0m,高度宜为1.2m--1.8m;如设计有分格条,则应根据分格条分块喷涂,每块内的喷涂应一次连续完成。 4.5.8当喷涂结束或喷涂过程中需要停顿时,应先停泵,后关闭气管。当喷涂作业需要从一个区间向另一个区间转移时,应在关闭气管之后进行。 4.5.9喷涂过程中应加强对成品的保护,对各部位喷溅粘附的砂浆应及时清除干净。

4.6喷后处理 4.6.1砂浆喷涂量不足时,应及时补平。 4.6.2表层砂浆喷涂结束后,应及时进行面层处理,各工序应密切配合。 4.6.3喷涂结束后,应及时将输送泵、输浆管和喷枪清洗干净,等候清洗时间不宜超过1h;并应将作业区被污染部位及时清理干净。 4.6.4喷涂产生的落地灰应及时清理。 4.6.5砂浆凝结后应及时保湿养护,养护时间不应少于7d。

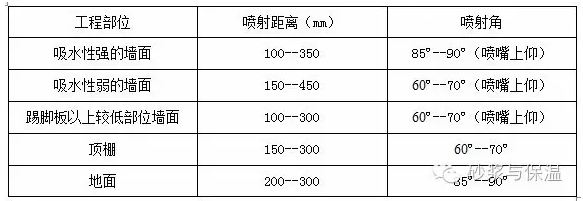

附录B喷射距离和喷射角

B.0.1喷涂时,喷射距离和喷射角的大小宜按表B.0.1选用。 表B.0.1喷射距离和喷射角

5质量要求与检验

5.1质量要求 5.1.1机械喷涂砂浆性能和质量应符合本规程及现行国家标准《预拌砂浆》GB/T25181的有关规定。 5.1.2喷涂抹灰工程各抹灰层之间及抹灰层与基体之间应粘结牢固,不得有脱层、空鼓、爆灰和裂缝等缺陷。 5.1.3喷涂抹灰分格条(缝)的宽度和深度应均匀一致,棱角整齐平直;孔洞、槽、盒的位置尺寸应正确,抹灰面边缘整齐;阴阳角方正光滑平顺。 5.1.4喷涂抹灰面层表面应光滑、洁净,接缝平整,线角顺直清晰,毛面纹路均匀一致。 5.1.5喷涂抹灰面层质量的允许偏差,应符合表5.1.5的规定。 表5.1.5喷涂抹灰层质量的允许偏差

5.2检查验收 5.2.1砂浆拌合物的稠度、凝结时间、保水率等性能指标应按现行行业标准《建筑砂浆基本性能试验方法标准》JG/T70的方法测定。 5.2.2喷涂抹灰质量的检查方法,应符合现行国家标准《建筑装饰装修工程质量验收规范》GB50210中一般抹灰工程的主控项目、一般项目所规定的检验方法。 5.2.3喷涂抹灰工程应按现行国家标准《建筑工程施工质量验收统一标准》GB50300和《建筑装饰装修工程质量验收规范》GB50210的规定进行验收。

6冬期施工

6.1一般规定 6.1.1冬期施工应符合现行行业标准《建筑工程冬期施工规程》JGJ/T104的有关规定。 6.1.2冬期施工时,应对原材料、机械设备和喷涂作业面,采取保温防冻措施。 6.1.3室外喷涂抹灰,不宜在冬期施工。如必须施工时,应采取保温防冻措施。

6.2材料 6.2.1配置砂浆应优先选用硅酸盐水泥和普通硅酸盐水泥。 6.2.2砂子应提前预热或放置正温环境下备用,不得使用含冰、雪的砂子。 6.2.3冬期喷涂抹灰用砂浆应采取防冻措施。 6.2.4砂浆中需加入防冻剂时,其可泵性应由试验确定。

6.3机械设备 6.3.1砂浆搅拌机和输送喷涂设备应设置在暖棚内,输浆管道应采取保温措施。 6.3.2机械润滑用油应采用冬期用油。 6.3.3工作结束后,料斗、输浆管道和泵体内部的存水应及时清除干净。

6.4施工 6.4.1砂浆搅拌时间应比常温条件延长1min以上,其出机温度不应低于10℃,砂浆搅拌与泵送应同步进行,不得积存砂浆。 6.4.2喷涂前,作业面必须清理干净,不得积存冰、霜、雪等,不得用热水处理作业面或用热水消除作业面上的冰霜。 6.4.3室内喷涂前,宜先做好门窗等的封闭保温围护,必要时可采取供热措施。 6.4.4喷涂砂浆上墙与养护温度不应低于5℃,养护期不应少于7d。 6.4.5在施工过程中,每天应定时测量大气、原材料、出机砂浆、砂浆上墙温度和室温,并作好记录。

7施工安全与环境保护

7.1一般规定 7.1.1高处作业时,应符合现行行业标准《建筑施工高处作业安全技术规范》JGJ80的有关规定。施工前,应进行安全检查,合格后方可施工。 7.1.2施工前,应检查垂直输浆管的固定方式是否安全以及是否固定牢靠。 7.1.3从事高处作业的施工人员,应经过体检,其健康状况应符合高处作业的有关要求。 7.1.4在雷雨、暴风雨、风力大于六级等恶劣天气时,不得进行室外高处作业。 7.1.5机械设备传动机构外露部分应有安全防护装置。 7.1.6当采用电气方法在喷涂操作端控制设备启停时,其控制电压应低于36V,并满足防水要求。 7.1.7电动机、电气控制箱及电气装置,应符合现行行业标准《施工现场临时用电安全技术规范》JGJ46的有关规定。

7.2喷涂作业 7.2.1喷涂前作业人员应正确穿戴工作服、防滑鞋、安全帽、安全防护眼具等安全防护用品,高处作业时,必须系好安全带。 7.2.2喷涂作业前,应试运转喷涂设备,检查喷嘴是否堵塞。检查时,应使枪口朝向空地。 7.2.3喷涂作业时,严禁将喷枪口对人。当喷枪管道堵塞时,应先停机卸压,避开人群进行拆卸排除,卸压前严禁敲打或晃动管道。 7.2.4在喷涂过程中,宜设专人协助喷枪手移动管道,并应定时检查输浆管道连接处是否松动。 7.2.5润滑用浆液与落地灰应及时收集,并宜妥善利用,减少废弃物排放量,但落地灰不得再次用于喷涂抹灰。 7.2.6清洗输浆管时,应先卸压,后进行清洗。 7.2.7应设置回收池,对清理后的污物进行沉淀回收,冲洗用水宜循环利用,未经处理的废水不得排放。

7.3机械操作 7.3.1喷涂设备和喷枪应按设备说明书要求由专人操作、管理与保养。工作前,应作好安全检查。 7.3.2喷涂前应检查超载安全装置,喷涂时应监视压力表升降变化,以防止超载危及安全。 7.3.3非专职检修人员不得拆卸或调整安全装置。 7.3.4不得在设备使用的同时进行维修;设备出现故障时,不得继续运转。 7.3.5设备检修清理时,应切断电源,并挂牌示意或设专人看护。 附录A输浆管内径

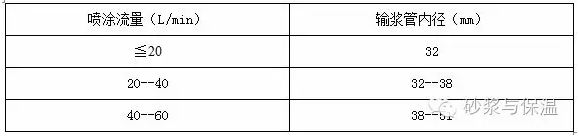

A.0.1机械喷涂抹灰用输浆管内径宜按表A.0.1选取,且当砂浆用砂的细度模数较大或含纤维时,管径宜取较大值。 表A.0.1输浆管内径选择

|

在线客服

在线客服